Mająca ponad 200-letnią historię analiza wytrzymałości zmęczeniowej jest dziś często integralnym elementem procesu projektowego. Jakie zdarzenia były kluczowe dla jej rozwoju? Gdzie znajduje zastosowanie i jakie korzyści przynosi?

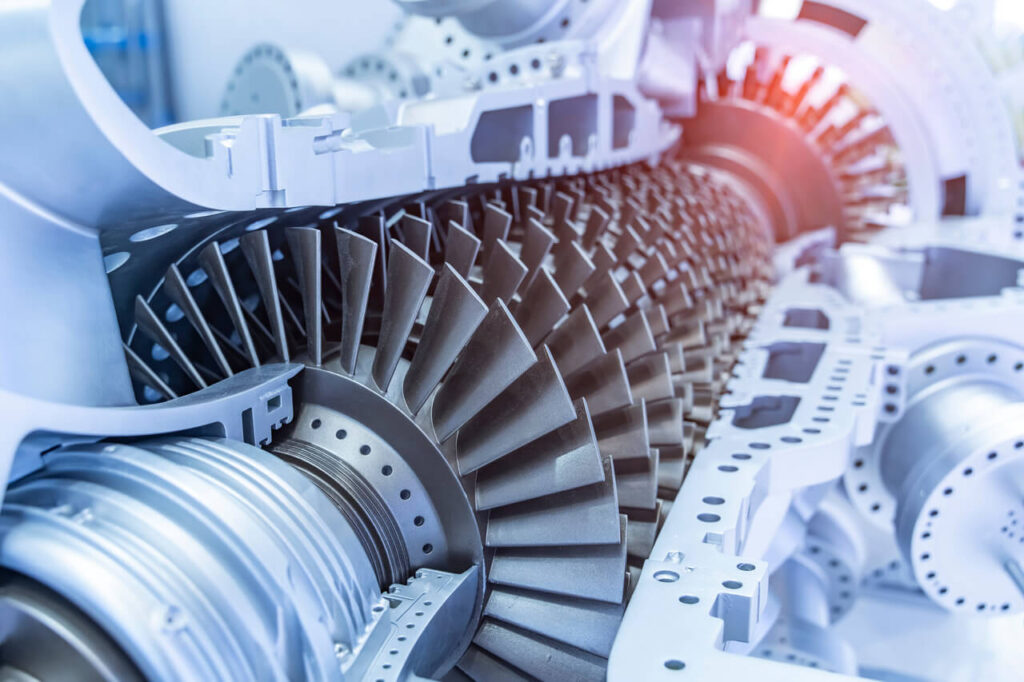

Analizy wytrzymałości zmęczeniowej, stosowane dziś w wielu branżach przemysłu, mają długą historię, sięgającą XIX wieku i prekursorskich badań nad mechaniką pękania elementów taboru kolejowego. Dwudziesty wiek przyniósł dynamiczny rozwój tej dziedziny nauki i inżynierii. Dziś jednym z najważniejszych motorów postępu w tym obszarze jest branża aerospace (lotnictwo i kosmos łącznie). Badania wytrzymałości zmęczeniowej są jednak znacznie bardziej powszechne, niż loty w kosmos. W artykule zwięźle przybliżamy ich interesującą historię i kamienie milowe rozwoju tej dziedziny. Przedstawiamy także przykłady zastosowań tego typu analiz, wynikające z nich korzyści i prezentujemy obszary specjalizacji firmy Endego w tym zakresie.

Za początek badań nad mechaniką pękania należy uznać prace prekursorów, analizujących w XIX wieku zjawiska występujące w kolejnictwie. Na przestrzeni kolejnych lat swój wkład w rozwój dziedziny mieli inżynierowie działający na rzecz przemysłu motoryzacyjnego, morskiego, lotniczego i kosmicznego.

Wydarzeniami kluczowymi dla powstania mechaniki pękania jako dziedziny nauki i techniki oraz jej dalszego rozwoju były upowszechnienie kolejnictwa oraz konieczne dla postępu w tej branży prekursorskie prace. Wśród kamieni milowych warto wskazać m.in. takie zdarzenia jak:

| 1825 | Uruchomienie pierwszej, obsługiwanej przez lokomotywę Stephensona linii kolejowej w Wielkiej Brytanii łączącej Stockton i Darlington |

| 1839 | Uruchomienie pierwszego w Niemczech połączenia kolejowego pomiędzy Dreznem a Lipskiem, stanowiącego istotny impuls do przyspieszenia rozwoju techniki w kolejnictwie |

| 1867 | Publikacja pracy Augusta Wöhlera na temat zależności liczby cykli obciążenia od amplitudy naprężeń (krzywa Wöhlera) |

| 1886 | Publikacja pracy Johanna Bauschingera opisującej umocnienie materiału podczas odkształcenia plastycznego (efekt Bauschingera) |

| 1899 | Publikacja pracy Johna Goodmana poruszającej kwestię naprężeń średnich oraz amplitudy cykli obciążenia (wykres wytrzymałości zmęczeniowej Goodmana) |

Stulecie zapoczątkowane przez próby braci Wright oraz upowszechnienie automobili miało się okazać wiekiem dynamicznego rozwoju wiedzy i badań nad mechaniką pękania i wytrzymałością zmęczeniową. Wśród kluczowych z tej perspektywy zdarzeń można wymienić choćby:

Do dziś największą rolę w pracach nad mechaniką pękania odgrywa przemysł lotniczy i kosmiczny.

Zgromadzona przez wieki wiedza na temat mechaniki pękania, metodologiczne ramy prowadzenia obliczeń oraz ułatwiające ich realizację oprogramowanie są szeroko wykorzystywane we współczesnym przemyśle. Analizy wytrzymałości zmęczeniowej są prowadzone m.in. w takich zastosowaniach jak:

Symulacje i obliczenia mechaniki pękania oraz wytrzymałości zmęczeniowej przynoszą szereg korzyści. Wśród najważniejszych z nich można wymienić:

Poniżej opisujemy, w jaki sposób badania mechaniki pękania przyczyniają się do osiągnięcia korzyści w poszczególnych obszarach.

Prognozy trwałości użytkowej, oparte o wyniki badań pękania próbek materiałów pod obciążeniami cyklicznymi, stały się dziś standardowym elementem obliczeń wytrzymałości. Obok obliczeń statycznych są one wykonywane dla odpowiednich części nowych pojazdów oraz wielu maszyn i urządzeń użytkowych, dając gwarancje bezpieczeństwa ich użytkowania.

Zachowanie pojazdów i urządzeń zabezpieczających podczas zderzeń jest dziś standardowo badane już na etapie projektowania konstrukcji samochodów (strefy zgniotu, poduszki powietrzne). Obliczenia i symulacje zderzeń z uwzględnieniem mechaniki pękania są dziś bardzo często wykonywane i przyczyniają się do redukcji ryzyka śmierci albo poważnych urazów na skutek wypadków.

Obciążenia cykliczne w postaci drgań, wzbudzanych cyklicznie lub udarowo, występują zarówno podczas trzęsienia ziemi, jak i w przypadku zdarzeń nadzwyczajnych, jak np. wybuchy. Te zaś mogą wystąpić zarówno w życiu cywilnym, np. na platformach wiertniczych, jak i w przypadku użycia broni z ładunkami wybuchowymi, np. na okrętach wojskowych. Obliczenia przebiegu takich zjawisk pozwalają zwiększyć odporność badanych obiektów.

Zespół CAE Endego specjalizuje się w prowadzeniu symulacji i obliczeń mechaniki pękania oraz wytrzymałości zmęczeniowej dla branż takich jak m.in.:

Szerokie doświadczenie zespołu inżynierskiego Endego pozwala nam adaptować zaawansowane techniki obliczeniowe do każdego biznesu, wymagającego ich zastosowania, oraz jego specyficznych potrzeb. Zapraszamy do kontaktu.

Dla europejskiego sektora automotive ostatnie lata były trudne – spadki produkcji, problemy z łańcuchami dostaw i rosnąca konkurencja ze strony producentów azjatyckich zmusiły wielu producentów do redukcji zatrudnienia. Dziś rynek zaczyna się powoli odbudowywać, a firmy stają przed nowym wyzwaniem: jak szybko odzyskać zdolności realizacyjne, kiedy brakuje specjalistów?

Czytaj więcejNowoczesne oświetlenie samochodowe przestało pełnić funkcję wyłącznie użytkową. LED-owe logotypy, iluminowane grille czy dynamiczne animacje na listwach stają się nowym językiem komunikacji marek motoryzacyjnych. Jak dzięki połączeniu designu i technologii światło zmienia się w rozpoznawalny znak marki?

Czytaj więcejKilka dekad temu zabezpieczenie samochodu oznaczało solidny zamek i alarm. Dziś to ochrona ruchomej, zawsze podłączonej do sieci platformy komputerowej – wyposażonej w dziesiątki elektronicznych jednostek sterujących (ECU), wiele sieci pokładowych i szybkie łącza do chmury.

Czytaj więcej